Categorie

Nuovo blog

Quali fattori influenzano la capacità di una batteria?

October 15 , 2025

Quali fattori influenzano la capacità di una batteria?

Introduzione

L'incoerenza di capacità tra le celle delle batterie al litio è uno dei fattori chiave che porta al degrado delle prestazioni del pacco e a potenziali rischi per la sicurezza. Queste differenze derivano da molteplici fonti all'interno della batteria.

'

ciclo di vita

—

compresi i processi di produzione, le proprietà dei materiali, i parametri di progettazione, le condizioni di utilizzo e le influenze ambientali.

Questo articolo fornisce un'analisi sistematica delle principali cause della variazione della capacità delle celle delle batterie al litio e offre spunti per contribuire a migliorare la coerenza e l'affidabilità nella produzione delle celle e nell'integrazione dei pacchi batteria.

I. Fattori del processo di produzione

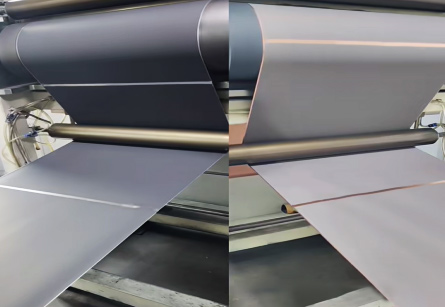

(1) Rivestimento e calandratura De viaggi

1. Spessore del rivestimento non uniforme

Le differenze nello spessore o nella densità del rivestimento dei materiali attivi di catodo e anodico influiscono direttamente sull'area di reazione effettiva e sulla quantità di intercalazione degli ioni di litio, determinando variazioni nella capacità della singola cella. Durante il processo di rivestimento, a causa dell'influenza della precisione dell'apparecchiatura e della fluidità della sospensione, lo spessore del rivestimento può diventare incoerente.

Ad esempio, nelle regioni in cui il rivestimento è troppo spesso, il percorso di intercalazione e deintercalazione degli ioni di litio si allunga, la velocità di reazione diminuisce e quindi la capacità della cella ne risente. Al contrario, nelle regioni in cui il rivestimento è troppo sottile, l'area di reazione effettiva dell'elettrodo diminuisce, con conseguente riduzione della capacità.

2. Fluttuazioni della densità di calandratura

Una compattazione eccessiva può danneggiare la struttura del materiale dell'elettrodo (ad esempio, causando la rottura dello strato di grafite), riducendo l'efficienza di diffusione degli ioni di litio; una compattazione insufficiente riduce la quantità di materiale attivo per unità di volume.

Durante la calandratura, le fluttuazioni nella densità di compattazione influiscono sulla porosità dell'elettrodo e sulla resistenza interna. Quando la densità di compattazione è troppo elevata, la porosità del materiale dell'elettrodo diminuisce, i canali di diffusione degli ioni di litio vengono bloccati e la capacità diminuisce; quando la densità di compattazione è troppo bassa, il contenuto di materiale attivo per unità di volume diminuisce e anche la capacità della cella ne risente.

(2) Difetti di riempimento e sigillatura dell'elettrolita

1. Differenze in

elettrolita

volume di iniezione

Un'iniezione insufficiente di elettrolita provoca un contatto incompleto tra gli strati dell'elettrodo e l'elettrolita, influenzando la velocità di trasporto degli ioni e causando un degrado della capacità.

L'elettrolita è il mezzo per il trasporto degli ioni di litio e il suo volume di iniezione influisce direttamente sulle prestazioni della cella. Se la quantità di elettrolita iniettata è insufficiente, l'area di contatto tra gli elettrodi e l'elettrolita diminuisce, la conduzione ionica rallenta e la capacità diminuisce gradualmente.

2. Scarsa tenuta

L'infiltrazione di umidità o impurità consuma i sali di litio nell'elettrolita, distrugge la stabilità dell'interfaccia dell'elettrodo e aggrava l'incoerenza della capacità.

Durante la sigillatura, se la tenuta è insufficiente, umidità e impurità esterne possono penetrare nella cella e reagire con il sale di litio presente nell'elettrolita, consumandolo e riducendone le prestazioni. Nel frattempo, umidità e impurità danneggiano anche la stabilità dell'interfaccia dell'elettrodo, influenzando l'intercalazione e la deintercalazione degli ioni di litio, peggiorando così l'incoerenza di capacità tra le celle.

(3) Precisione insufficiente nella classificazione e nell'ordinamento delle cellule

Se il processo di classificazione delle celle non seleziona rigorosamente celle con parametri simili, quali capacità e resistenza interna, le prestazioni iniziali delle singole celle all'interno di un pacco batteria saranno disperse.

La classificazione è una fase importante nel processo di produzione delle celle. Attraverso test di carica e scarica, seleziona e abbina celle con capacità e resistenza interna simili. Se la precisione della classificazione non è sufficiente e le celle con grandi differenze in questi parametri vengono raggruppate, il pacco batteria risultante avrà prestazioni iniziali incoerenti, il che potrebbe causare problemi di sovraccarico o scarica eccessiva durante l'uso, compromettendo sia le prestazioni che la durata del pacco batteria.

Nostro

Macchina per la valutazione della capacità della batteria

è dotato di controllo di carica/scarica ad alta precisione e di smistamento automatico, garantendo capacità e resistenza costanti per prestazioni superiori del pacco.

II. Fattori relativi ai materiali e alla progettazione

(1) Differenze nelle prestazioni dei materiali degli elettrodi

1. Materiali catodici

Ad esempio, nei materiali ternari (

NCM

), fluttuazioni nei rapporti di nichel, cobalto e manganese o differenze nella struttura cristallina del fosfato di ferro e litio (

LFP

), influenzano la capacità di deintercalazione degli ioni di litio.

I materiali catodici sono uno dei fattori chiave che determinano la capacità della cella. Le loro differenze di prestazioni influiscono direttamente sulla capacità della cella. Nei materiali ternari, diversi rapporti nichel-cobalto-manganese modificano la struttura cristallina e le proprietà elettrochimiche, influenzando così la deintercalazione degli ioni litio. La variazione della struttura cristallina del litio ferro fosfato determina anche diverse proprietà elettrochimiche, che a loro volta influenzano la capacità della cella.

2. Materiali anodici

Rapporti di miscelazione non uniformi di materiali a base di grafite e silicio o differenze nel coefficiente di espansione delle particelle di silicio causano diversi tassi di decadimento della capacità durante il ciclo.

Durante la carica e la scarica, i materiali anodici si espandono e si contraggono. Le differenze nelle prestazioni influiscono sulla durata del ciclo e sulla costanza della capacità. Ad esempio, una miscelazione non uniforme di materiali a base di grafite e silicio provoca un'espansione e una contrazione irregolari, che influiscono sulle prestazioni del ciclo. Le differenze nel coefficiente di espansione delle particelle di silicio causano diversi gradi di danno strutturale al materiale anodico durante il ciclo, con conseguenti diverse velocità di decadimento della capacità.

(2) Problemi di corrispondenza dei materiali e di formulazione

1. Scarsa compatibilità tra l'elettrolita e l'interfaccia dell'elettrodo

Ad esempio, i solventi per PC possono causare l'esfoliazione dello strato di grafite o un rapporto improprio di

legante

/

agente conduttivo

riduce l'utilizzo di materiali attivi.

La compatibilità tra l'interfaccia elettrolita-elettrodo è un fattore chiave che influenza le prestazioni della cella. Una scarsa compatibilità può danneggiare la struttura dell'elettrodo e ostacolare l'intercalazione e la deintercalazione degli ioni di litio, riducendo l'utilizzo del materiale attivo. Ad esempio, il solvente PC ha un'elevata costante dielettrica e una bassa viscosità, ma può causare l'esfoliazione dello strato di grafite, compromettendo le prestazioni dell'anodo. Anche un rapporto inadeguato tra legante e agente conduttivo riduce l'utilizzo e la capacità del materiale attivo.

2. Margine di progettazione strutturale insufficiente

Se nella progettazione non viene riservata un'adeguata ridondanza di capacità, le celle a bassa capacità saranno le prime a guastarsi quando si accumulano errori di fabbricazione durante il ciclo.

Durante la progettazione delle celle, è necessario considerare le tolleranze di fabbricazione e il degrado delle prestazioni, riservando una sufficiente ridondanza di capacità. Senza un margine di progettazione sufficiente, le celle a bassa capacità possono facilmente raggiungere per prime i limiti di sovraccarico o scarica eccessiva durante il ciclo, con conseguente guasto e compromissione delle prestazioni complessive del pacco.

III. Fattori di utilizzo e invecchiamento

(1) Differenze nei meccanismi di degradazione del ciclo

1. Dissoluzione e collasso del catodo

La carica e la scarica a lungo termine causano la dissoluzione degli ioni dei metalli di transizione, che bloccano i canali degli ioni di litio e portano a una perdita irreversibile di capacità.

Durante il ciclo, si verificano cambiamenti strutturali nei materiali del catodo e gli ioni dei metalli di transizione possono dissolversi nell'elettrolita. Questi ioni possono depositarsi sulla superficie dell'anodo, bloccando i canali degli ioni di litio e riducendo l'efficienza di intercalazione/deintercalazione, con conseguente calo irreversibile della capacità.

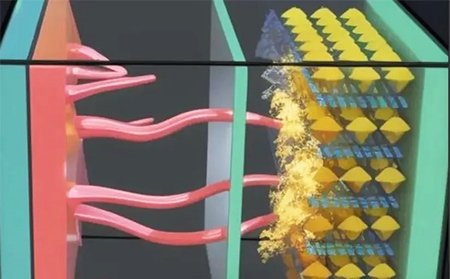

2. Ispessimento del film SEI dell'anodo

I cicli ripetuti causano una crescita continua della pellicola di interfase elettrolitica solida (SEI) sulla superficie dell'anodo, consumando litio attivo e aumentando la resistenza interna, riducendo così la capacità effettiva.

La pellicola SEI protegge l'anodo da un'ulteriore riduzione dell'elettrolita, ma man mano che il ciclo continua, si addensa, consumando litio attivo e aumentando la resistenza, riducendo così la capacità effettiva della cella.

(2) Placcatura del litio e reazioni laterali dell'interfaccia

1. Placcatura al litio

La carica a bassa temperatura, la carica eccessiva o la carica ad alta corrente inducono la deposizione di litio sulla superficie dell'anodo, consumando litio attivo e accelerando il decadimento della capacità.

In condizioni di bassa temperatura, sovraccarico o alta corrente, la velocità di intercalazione degli ioni di litio sulla superficie dell'anodo può superare la loro velocità di diffusione, causando il deposito di litio metallico, noto come placcatura di litio. Questo fenomeno consuma il litio attivo, aumenta la resistenza interna e riduce l'efficienza di carica/scarica.

2. Ostruzione dei pori del separatore da parte dei prodotti di decomposizione degli elettroliti

I prodotti di decomposizione degli elettroliti (ad esempio, LiF) ostruiscono i pori del separatore, impedendo il trasporto degli ioni. Durante il ciclo, la decomposizione degli elettroliti produce sottoprodotti che possono ostruire i pori del separatore, ostacolando il trasporto degli ioni e riducendo le prestazioni della cella.

(3) Effetti della cronologia di utilizzo

Scarica eccessiva, stoccaggio ad alta temperatura e altre operazioni improprie accelerano l'invecchiamento delle celle. Quando si mescolano celle nuove e vecchie, le differenze di capacità aumentano notevolmente.

La cronologia di utilizzo delle celle influisce notevolmente sulle prestazioni e sulla capacità. Operazioni improprie come la scarica eccessiva o lo stoccaggio prolungato ad alta temperatura accelerano l'invecchiamento e il degrado della capacità. Mescolare celle nuove e vecchie causa notevoli differenze di prestazioni, aumentando la variazione di capacità e la probabilità di sovraccarica o scarica eccessiva, riducendo così le prestazioni e la durata del pacco batterie.

IV. Fattori ambientali ed esterni

(1) Distribuzione non uniforme della temperatura

Le celle situate ai bordi e al centro di un pacco batterie presentano condizioni di dissipazione del calore diverse. Nelle aree ad alta temperatura, l'invecchiamento delle celle accelera (ad esempio, la velocità di decomposizione degli elettroliti aumenta) e la capacità diminuisce più rapidamente.

La temperatura è un fattore critico che influenza le prestazioni delle celle. In un pacco batteria, la distribuzione non uniforme della temperatura dovuta alle diverse condizioni di raffreddamento causa un degrado più rapido nelle zone ad alta temperatura.

(2) Differenze nel tasso di autoscarica

Le celle con diverse velocità di autoscarica (ad esempio quelle con un contenuto di impurità più elevato) presentano stati di carica (SOC) divergenti dopo un lungo periodo di conservazione, con conseguenti differenze di capacità durante la carica e la scarica.

L'autoscarica è la perdita spontanea di carica durante lo stoccaggio. Le differenze nei tassi di autoscarica causano divergenze nello stato di carica (SOC), che determinano un comportamento diverso della capacità durante l'uso.

(3) Guasto della gestione termica

Quando il sistema di raffreddamento non è sufficiente, il surriscaldamento locale aumenta la resistenza interna, riduce l'efficienza di carica/scarica e diminuisce l'utilizzo della capacità.

La gestione termica garantisce che il pacco batterie funzioni entro un intervallo di temperatura adeguato. Una dissipazione del calore inadeguata causa surriscaldamento locale, maggiore resistenza, minore efficienza e ridotto utilizzo della capacità.

V. Conclusion

Le differenze di capacità cellulare sono il risultato degli effetti combinati di

fluttuazioni del processo di produzione

(precisione del rivestimento/iniezione),

proprietà intrinseche del materiale

(prestazioni del materiale attivo dell'elettrodo),

meccanismi di utilizzo e invecchiamento

(percorsi di degradazione del ciclo), e

squilibrio ambientale

(temperatura/autoscarica).

Per migliorare la coerenza della capacità cellulare, si possono adottare i seguenti approcci:

1. Migliorare la coerenza della produzione:

Utilizzare alta precisione macchina per rivestimento di elettrodi e processi di selezione automatizzati per migliorare la precisione del rivestimento e dell'iniezione dell'elettrolita. Abbinare rigorosamente celle con capacità e parametri di resistenza interna simili.

2. Ottimizzare materiali e design:

Sviluppare elettroliti allo stato solido per sopprimere le reazioni collaterali, migliorare la compatibilità elettrolita-elettrodo e potenziare le prestazioni dei materiali degli elettrodi.

3. Migliorare i sistemi di gestione delle batterie (BMS):

Applicare la tecnologia di bilanciamento attivo per compensare le differenze di capacità, monitorare lo stato di ogni cella in tempo reale e regolare tempestivamente le strategie di carica/scarica per garantire le prestazioni e la sicurezza del pacco.

In conclusione, una ricerca approfondita sulle cause delle differenze di capacità nelle celle delle batterie al litio e l'implementazione di efficaci misure di miglioramento sono di grande importanza per migliorare le prestazioni e la sicurezza dei pacchi batteria.