Processo di assemblaggio del pacco batteria Serie 2 - Impilamento ed estrusione dei moduli

1. Passaggi chiave dell'impilamento dei moduli

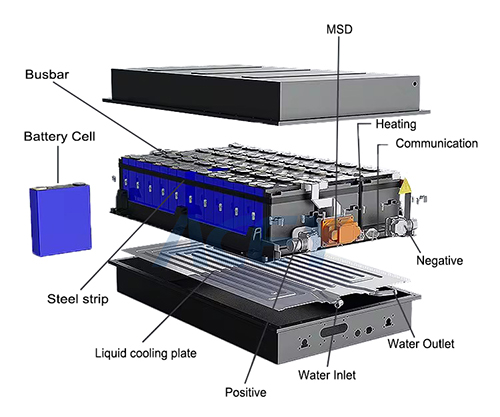

L'assemblaggio dei moduli è il processo di combinazione di più celle secondo un design e una struttura predeterminati per formare un modulo batteria con funzioni e prestazioni specifiche. In questo processo, le celle vengono strettamente integrate tra loro attraverso vari metodi di connessione (come saldatura, fissaggio meccanico, ecc.) e vengono aggiunti materiali ausiliari come scudi termici e fogli isolanti per garantire le eccellenti prestazioni del modulo in termini di prestazioni elettriche, gestione termica e sicurezza.

1.1 Impilamento dei moduli

Scopo dell'operazione: combinare le celle nella corretta disposizione serie-parallelo, assicurando al contempo la connessione elettrica e la stabilità meccanica tra le celle.

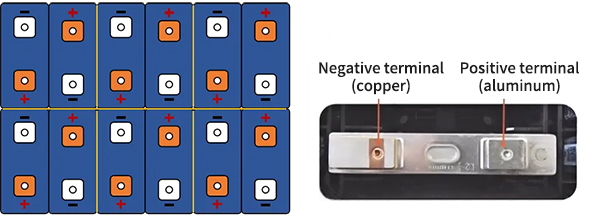

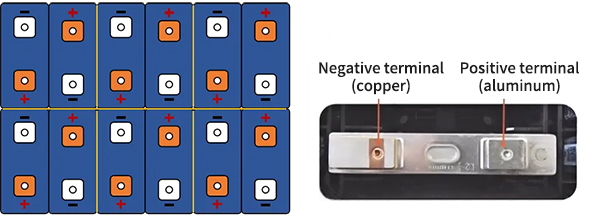

Generalmente, l'elettrodo negativo delle celle agli ioni di litio utilizza rame metallico e l'elettrodo positivo alluminio metallico. La disposizione delle celle all'interno del modulo è progettata in base alla tensione e alla capacità richieste dal pacco batteria.

Ad esempio, la capacità e la tensione richieste per un determinato pacco batteria di accumulo di energia sono 314 Ah e 332,8 V, in modo che 104 celle possano essere collegate in serie nel pacco batteria (la tensione nominale della cella al litio-ferro-fosfato è di 3,2 V), suddivise in 4 moduli da 26 stringhe, e la capacità di una singola cella è di 314 Ah, quindi il pacco batteria è 1P104S e il modulo è 1P26S. Nello specifico, all'interno del modulo, la disposizione alternata dei poli positivo e negativo delle celle può essere convenientemente realizzata utilizzando barre di alluminio in serie, che possono essere collegate in serie in modo affidabile tramite

Macchina per saldatura laser per batterie agli ioni di litio

.

*Il processo di produzione deve evitare errori di disposizione della polarità, che potrebbero danneggiare il modulo della batteria, compromettere le prestazioni e persino causare incidenti di sicurezza.

Metodo di ispezione della polarità: rilevamento della polarità per

oling o CCD v

isuale

rilevamento

In questo processo di impilamento dei moduli, la tecnologia di assemblaggio automatizzata gioca un ruolo fondamentale. Le apparecchiature automatizzate possono posizionare con precisione le celle nella posizione predeterminata e ottenere operazioni di impilamento efficienti e stabili tramite bracci robotici, trasportatori e altri dispositivi.

Per migliorare ulteriormente le prestazioni e la sicurezza del modulo, durante il processo di impilamento verranno aggiunti fogli isolanti termici e isolanti. I fogli isolanti termici e isolanti vengono fissati all'ampia superficie della cella della batteria tramite adesivo, che può svolgere un ruolo importante nel fissaggio delle celle della batteria tra i moduli e impedirne la caduta durante il sollevamento.

1.1.1 Assemblaggio automatizzato di lastre termoisolanti: "firewall" ad alta temperatura

Funzione principale

Il foglio isolante termico è solitamente costituito da materiali isolanti ad alte prestazioni, come fibra ceramica o speciali materiali compositi polimerici, che possono ridurre efficacemente il trasferimento di calore tra le celle della batteria, formare una barriera termica tra le celle della batteria, impedire la diffusione di runaway termici e resistere a temperature fino a 1200 °C, prevenendo il degrado delle prestazioni della batteria o rischi per la sicurezza causati dal surriscaldamento locale.

1.1.2 Installazione intelligente dei fogli isolanti: "polizia stradale" della corrente

Selezione dei materiali

Utilizzare materiali con eccellenti proprietà isolanti, come pellicola in poliimmide (resistenza alla tensione > 3 kV), pannello in resina epossidica o Teflon, con uno spessore solitamente di 0,2-0,5 mm, per evitare cortocircuiti tra le celle della batteria e garantire la sicurezza elettrica del modulo.

Il foglio isolante e il foglio isolante termico vengono generalmente incollati alternativamente tra le celle della batteria del modulo per garantire che la temperatura delle celle della batteria sia bilanciata e che la forza sia uniforme.

2. Formatura per estrusione

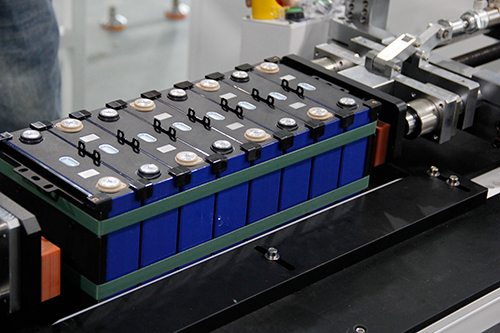

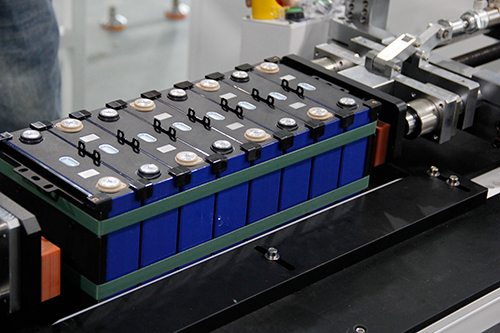

Macchina per l'impilamento e l'estrusione di batterie

È un'attrezzatura chiave nell'assemblaggio dei moduli. Ha lo scopo di fissare saldamente il modulo di celle della batteria impilate con piastre terminali, strisce di acciaio e altri componenti strutturali attraverso la pressione fisica, migliorando la stabilità strutturale complessiva e le prestazioni elettriche del modulo. Il processo di estrusione è il seguente:

2.1 Installazione della piastra terminale ed estrusione automatica

Una volta completato l'impilamento delle celle della batteria, il modulo entra nella stazione di estrusione automatica. La piastra terminale è installata sull'utensile di estrusione, azionato da un cilindro elettrico e interagisce con un sensore di pressione per monitorare in tempo reale l'entità della forza di pressatura. Quando la forza di serraggio raggiunge il valore preimpostato, il sistema di controllo arresta automaticamente l'estrusione e mantiene lo stato corrente.

Innovazione dei materiali:

-

Piastra terminale in lega di alluminio estruso (resistenza alla compressione > 300 MPa), più leggera del 40% rispetto all'acciaio.

-

Piastra terminale in composito di fibra di carbonio, il cui coefficiente di dilatazione termica corrisponde a quello della cella della batteria per ridurre la deformazione dovuta alla temperatura.

Scopo dell'operazione:

-

Il controllo della lunghezza del modulo serve a evitare disallineamenti durante la saldatura e a garantire che il modulo possa essere inscatolato e installato senza problemi durante il successivo processo di assemblaggio del prodotto finito.

-

Il controllo della planarità del polo consiste nel controllare la distanza tra la barra collettrice e il polo entro un certo intervallo per garantire la costanza della qualità della saldatura ed evitare anomalie quali saldatura fredda, grandi schizzi e collasso del bagno di fusione causato da una distanza eccessiva.

-

Il controllo della planarità del fondo serve a garantire che il modulo sia completamente a contatto con il materiale termoconduttivo sul fondo (ad esempio pellicola riscaldante, cuscinetto termico, ecc.) per controllare il problema della differenza di temperatura del modulo durante la gestione termica.

2.2 Fissaggio con cinghia in acciaio

Quindi, l'operatore posiziona la reggetta in acciaio o il nastro di fissaggio sul modulo per evitare spostamenti o deformazioni durante il trasporto e l'assemblaggio successivi. Ciò può anche ottimizzare la resistenza di contatto tra le celle della batteria e migliorare le prestazioni elettriche e l'efficienza di carica e scarica del modulo.

Durante questo processo, parametri quali la pressione di estrusione, la velocità e le dimensioni del modulo devono essere rigorosamente controllati e caricati nel sistema MES per la tracciabilità.

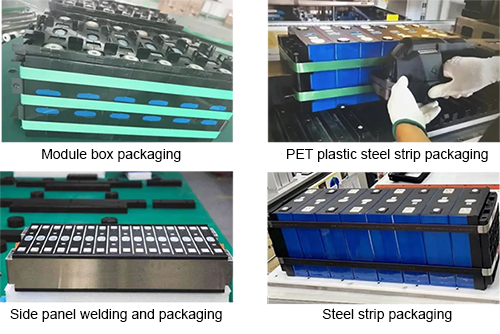

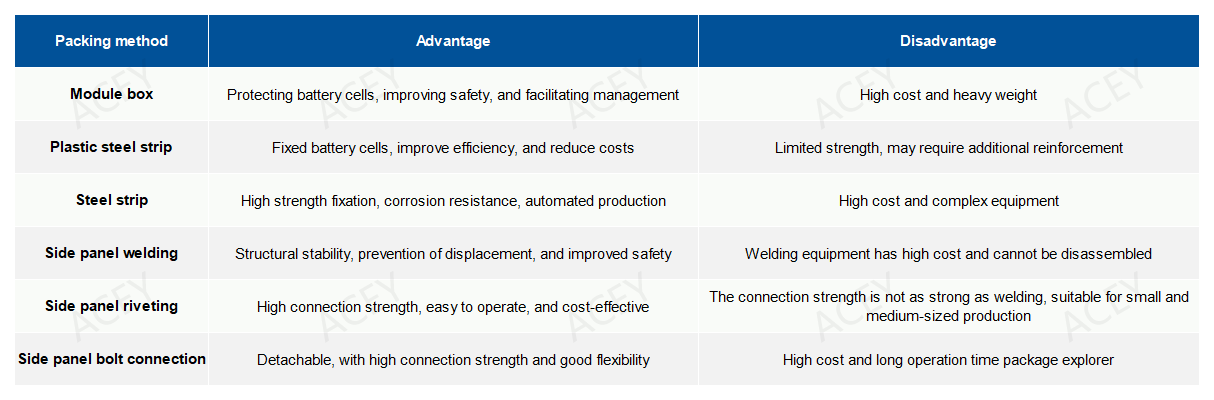

3. Confezionamento del modulo

Il metodo di imballaggio del modulo ha un impatto importante sulle prestazioni, sulla sicurezza e sull'efficienza produttiva del modulo. I metodi di imballaggio più comuni includono: scatola del modulo, nastro di acciaio plastico, nastro di acciaio, saldatura o rivettatura dei pannelli laterali o bullonatura.

Scopo dell'operazione:

-

Fissare le celle della batteria nel modulo e garantire una sufficiente stabilità strutturale

-

Limitare la dimensione del modulo per evitare che la dimensione del modulo rimbalzi dopo l'estrusione, in modo che possa essere inscatolato senza problemi

4. Automazione e trend intelligente dell'impilamento dei moduli

Con il rapido sviluppo del nuovo settore energetico, i requisiti di efficienza e qualità nella produzione di pacchi batteria sono in aumento. L'applicazione dell'automazione e della tecnologia intelligente nell'assemblaggio dei moduli è diventata fondamentale per migliorare l'efficienza produttiva, ridurre i costi e garantire la qualità del prodotto.

Moderno

linee di assemblaggio di pacchi batteria agli ioni di litio

Sono solitamente dotati di apparecchiature automatizzate ad alta precisione, come impilatrici automatiche, robot di saldatura e apparecchiature di collaudo, in grado di automatizzare l'intero processo, dal caricamento delle celle, all'impilamento, alla saldatura e alla formatura. Questi dispositivi non solo migliorano significativamente la velocità e la coerenza della produzione e riducono gli errori causati da fattori umani, ma integrano anche sensori e sistemi di controllo avanzati per monitorare in tempo reale diversi parametri del processo produttivo, ottenendo così un controllo preciso e la tracciabilità della qualità del prodotto.