Processo di assemblaggio del pacco batteria Serie 4 – Assemblaggio del prodotto semilavorato

Un sistema di batterie di alimentazione può essere metaforicamente paragonato a un "

esercito

" che deve funzionare ininterrottamente per 5-10 anni, con ogni componente che svolge un ruolo e una funzione distinti:

-

Celle della batteria

:Come i soldati in un'unità di combattimento (missione di base: immagazzinare e rilasciare energia elettrica), costituiscono il fondamento dell'esercito.

-

Sistema di gestione della batteria

(BMS)

: Agisce come centro di comando, responsabile della ricezione di istruzioni, della raccolta di dati, della presa di decisioni, dell'emissione di comandi e della fornitura di protezione.

-

Sistema di gestione termica

: Funziona come sistema di supporto logistico, responsabile del riscaldamento o del raffreddamento per mantenere lo stato operativo ottimale della batteria.

-

Sensori

: Svolgere il ruolo di esploratori, raccogliendo informazioni critiche.

-

Cablaggi e connettori

: Agisce come rete di comunicazione e trasporto, facilitando il trasferimento di informazioni e la distribuzione di energia.

-

Altri componenti

: Simili a vari materiali di consumo, sebbene non siano primari, hanno un impatto significativo sulle prestazioni del sistema.

L'assemblaggio dei prodotti semilavorati comporta l'integrazione di tutti questi reparti, forniture, sistemi di comunicazione e trasporto in un "esercito" coeso e pronto al combattimento.

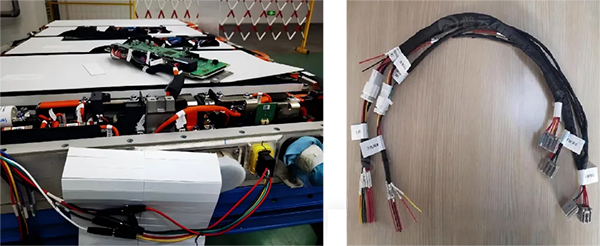

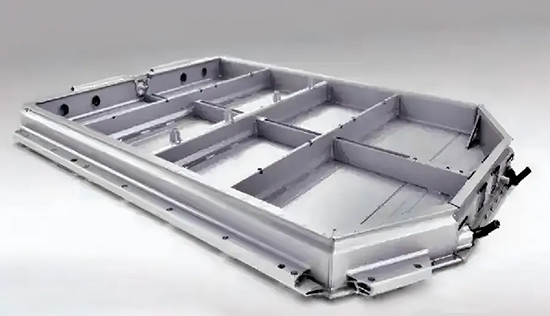

01 Pretrattamento della scatola

Attualmente, le scatole dei pacchi batteria sono per lo più realizzate con profili in lega di alluminio estruso, che vengono prima lavorati e poi giuntati mediante saldatura CMT, saldatura ad arco di argon, saldatura ad attrito con mescolamento (FSW),

saldatura laser

e altri metodi di saldatura.

L'interno della scatola deve generalmente essere spruzzato con polvere isolante per eliminare potenziali rischi di perdite. Il fondo della scatola viene generalmente spruzzato uniformemente con poliuretano espanso per proteggere la piastra di raffreddamento a liquido e svolgere anche un ruolo importante nel mantenimento del calore.

La scatola deve essere sottoposta a rigorosi controlli di pulizia e tenuta stagna. Il fornitore è tenuto a effettuare un'ispezione completa della scatola prima della consegna per garantirne la tenuta stagna.

Il pretrattamento della scatola generalmente comprende:

-

Installazione e fissaggio di cavi ad alta/bassa tensione

plug-in (plug-in veloci positivi e negativi, plug-in veloci di comunicazione a bassa tensione)

-

Fissaggio della barra collettrice

-

P

fissaggio dei cuscinetti di limitazione del modulo (per evitare il contatto diretto tra la cella della batteria e la piastra di raffreddamento a liquido della scatola)

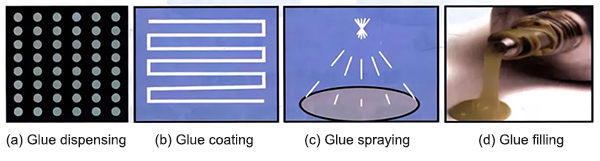

02 Incollaggio

L'incollaggio è un passaggio fondamentale

gruppo batteria

, utilizzato principalmente per ottenere la sigillatura, il fissaggio e la conduzione del calore tra la scatola e il modulo e tra i moduli.

Il sigillante viene utilizzato principalmente tra la scatola e il modulo per impedire all'umidità, alla polvere e ad altre impurità esterne di entrare nella scatola e garantire la stabilità dell'ambiente interno del pacco batteria.

Poiché tra il modulo e la piastra di raffreddamento a liquido o la pellicola riscaldante è presente un certo spazio, tra i due viene aggiunto uno strato di colla termoconduttiva per collegarli, il che non solo migliora la resistenza strutturale complessiva del pacco batteria, ma migliora anche l'efficienza della dissipazione del calore della cella della batteria.

Colla termoconduttiva

: Generalmente è costituito da due componenti, A e B:

-

Colla A

è il collante principale delle prestazioni

-

Colla B

è quello di aiutare la colla A a solidificarsi.

Nel processo di produzione in fabbrica, per accelerare il ritmo produttivo, si utilizza generalmente una macchina per la colla a spruzzo per la colla termoconduttiva. In circostanze particolari, si possono utilizzare anche pistole pneumatiche per la spruzzatura manuale.

La colla termoconduttiva che svolge solo una funzione di conduzione del calore ha generalmente una viscosità inferiore, mentre la colla termoconduttiva strutturale ha una viscosità maggiore, che ha sia effetti di conduzione del calore che determinati effetti di fissaggio.

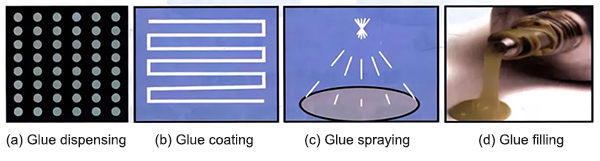

Metodi di incollaggio

: erogazione della colla, spalmatura della colla, spruzzatura della colla e riempimento della colla.

-

Erogazione della colla

: utilizzato principalmente per il fissaggio dei cablaggi e per prevenire l'ossidazione della saldatura

-

Rivestimento adesivo

: utilizzato principalmente per il fissaggio tra le celle della batteria o per la conduzione del calore tra le celle della batteria e il corpo della scatola

-

Colla spray

: utilizzato principalmente per il fissaggio e la conduzione del calore sul fondo del corpo della scatola (utilizzato principalmente per soluzioni non modulari)

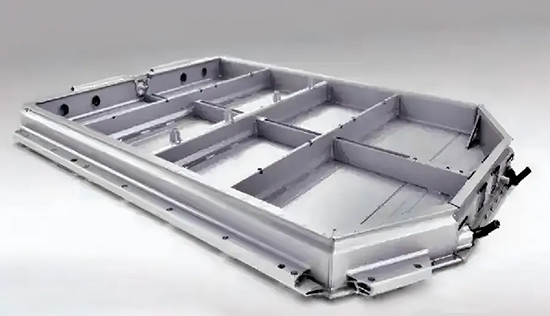

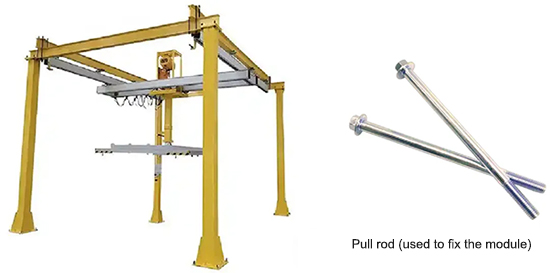

03 Sollevamento del modulo nella scatola

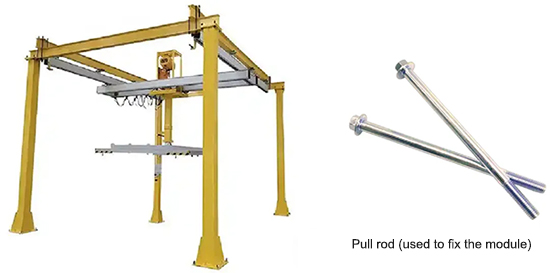

Dopo la saldatura, il modulo deve essere bloccato e fissato con appositi utensili, per poi essere sollevato nella posizione designata all'interno del corpo della scatola. Gli utensili di sollevamento sono generalmente progettati appositamente e la forza di serraggio deve essere moderata, il che dovrebbe garantire la stabilità del modulo senza danneggiarlo. Gli utensili devono inoltre garantire che il modulo non tremi o cada durante il sollevamento.

Dopo l'inserimento nella scatola, la piastra terminale del modulo viene fissata al foro di montaggio sulla trave della scatola tramite un tirante (un bullone lungo non standard). Successivamente, è necessario fissare uno strato di foglio isolante sul coperchio integrato per impedire al personale di entrare in contatto diretto con l'espansione polare ad alta tensione.

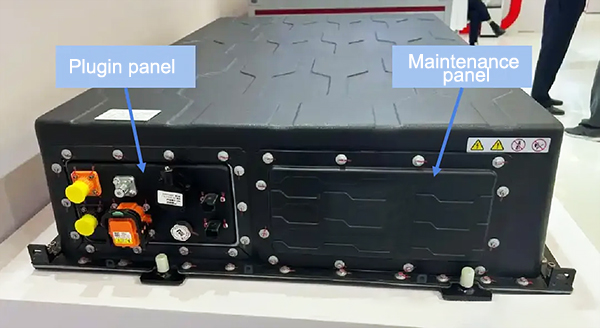

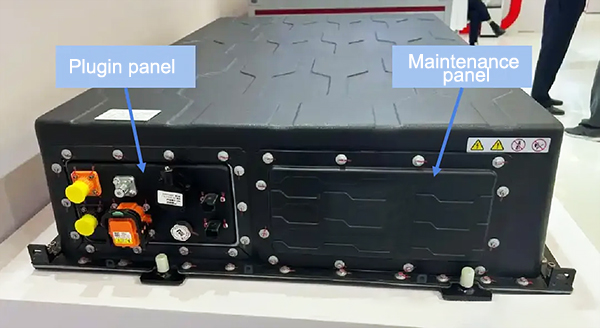

04 Installazione del pannello plug-in e del BMS

Dopo aver sollevato il modulo nella scatola, è necessario installare il BMS e vari connettori. I connettori generici includono: connettori ad alta tensione, connettori a bassa tensione, idranti, valvole antideflagranti, MSD (interruttori di manutenzione), ecc. Attualmente, lo schema di progettazione adottato dai principali integratori di pacchetti prevede l'integrazione di questi connettori in un pannello a innesto.

Questo design semplifica l'installazione e velocizza il ciclo produttivo durante la produzione. Inoltre, il coperchio del vano batteria richiede solo l'apertura del foro di installazione del pannello, anziché dover aprire il foro di installazione per ogni singolo connettore.

Alcuni pacchi batteria possono anche essere dotati di un pannello, che funge da pannello di manutenzione, poiché il BMS è più soggetto a guasti durante il funzionamento a lungo termine del pacco batteria. Il BMS può essere rimosso dal pacco batteria attraverso il pannello di manutenzione senza dover rimuovere l'intero coperchio del vano batteria, il che è molto problematico, e la frequente rimozione del coperchio del vano batteria può compromettere la tenuta stagna del pacco batteria, con conseguente riduzione del livello di protezione IP.

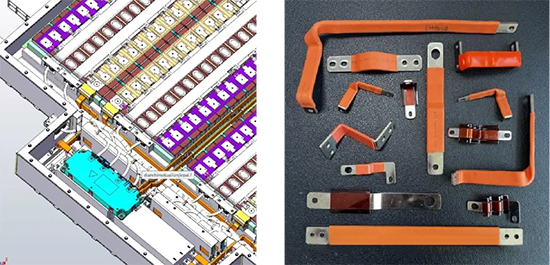

05 Installazione di barre collettrici seriali in rame e cablaggi di comunicazione

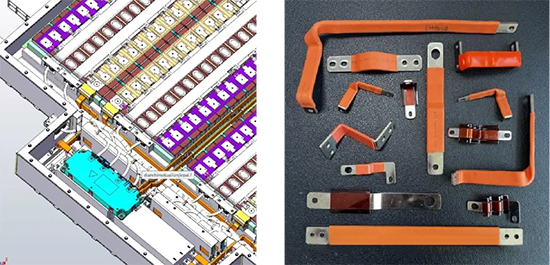

I pacchi batteria sono ora sostanzialmente "progettati senza moduli". La connessione seriale e parallela tra le celle avviene tramite CCS (barre collettrici integrate), mentre la connessione seriale e parallela tra i moduli avviene tramite barre collettrici in rame.

Le barre collettrici in rame si dividono in morbide e dure. Le barre collettrici in rame morbido sono realizzate laminando più strati di lamina di rame, saldando a diffusione polimerica e utilizzando un film termoretraibile. Le barre collettrici in rame morbido possono essere piegate, sono più flessibili, facili da installare e offrono una migliore resistenza alle vibrazioni, ma sono più costose delle barre collettrici in rame duro. Le barre collettrici in rame duro sono realizzate tagliando, piegando e utilizzando un film termoretraibile di rame T2.

Vale la pena notare che le barre di rame più lunghe devono essere fissate sulla piastra terminale del modulo o sulla scatola, generalmente con fibbie di plastica o incollate direttamente con adesivo in schiuma.

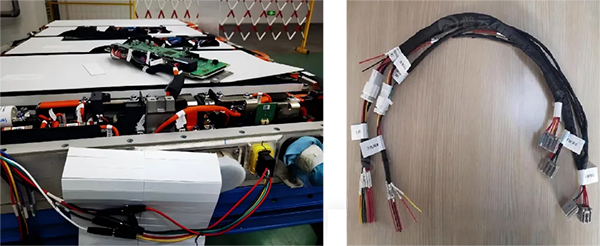

Sebbene l'attuale struttura del pacco batteria sia stata notevolmente semplificata, la comunicazione tra CCS e BMS deve ancora essere realizzata tramite cablaggi a bassa tensione. I sensori di temperatura e tensione sul CCS sono responsabili della raccolta dei segnali, mentre il cablaggio di comunicazione è responsabile della trasmissione dei dati tra BMS e CCS.

Per garantire la stabilità della trasmissione del segnale, è fondamentale la schermatura e il trattamento isolante dei cablaggi di comunicazione, in quanto possono prevenire efficacemente l'influenza delle interferenze elettromagnetiche esterne sul segnale.